电话:0371-86256680

电话:0371-86256680

工业机器人

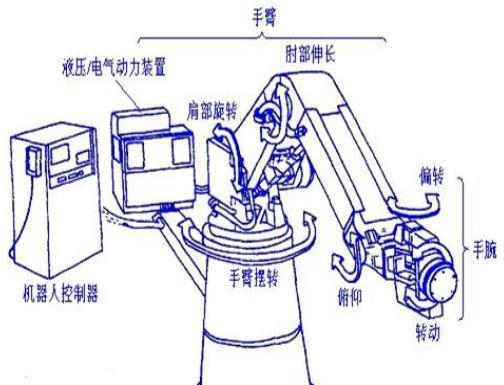

工业机器人的结构

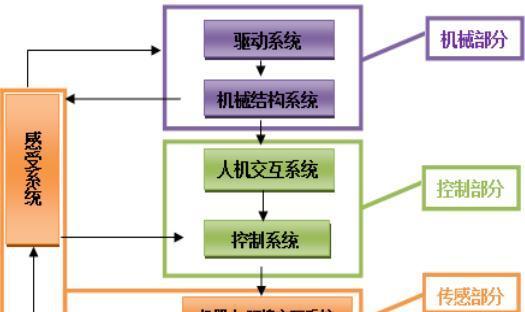

工业机器人的总体结构上看,可以分为“三大部分六个系统”。三大部分、六个系统是一个统一的整体。

工业机器人结构

三大部分是指用于实现各种动作的机械部分、用于感知内部和外部信息的传感部分和用于控制机器人完成各种动作的控制部分。

六个系统分别是驱动系统、机械结构系统(又叫执行系统)、机器人-环境交互系统、感受系统、人机交互系统和控制系统。

驱动系统

驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作。有电机驱动、液压驱动、气动驱动、其它驱动形式。根据需要,可采用由这三种基本驱动类型的一种,或合成式驱动系统,目前最常用的是电机驱动。

选用原则:

1,控制方式:

对物料搬运(包括上、下料)、冲压用的有限点位控制的程序控制机器人,低速重负载时可选用液压驱动系统;中等负载时可选用电机驱动系统;轻负载时可选用电机驱动系统;轻负载、高速时可选用气动驱动系统,冲压机器人手爪多选用气动驱动系统。

2,作业环境要求:

从事喷涂作业的工业机器人,由于工作环境需要防爆,考虑到其防爆性能,多采用电液伺服驱动系统和具有本征防爆的交流电动伺服驱动系统。水下机器人、核工业专用机器人、空间机器人,以及在腐蚀性、易燃易爆气体、放射性物质环境中工作的移动机器人,一般采用交流伺服驱动。

3,操作运行速度:

对于装配机器人,由于要求其有较高的点位重复精度和较高的运行速度,通常在运行速度相对较低(≤4.5m/s)的情况下,可采用AC、DC或步进电动机伺服驱动系统;在速度、精度要求均很高的条件下,多采用直接驱动(DD)电动机驱动系统。

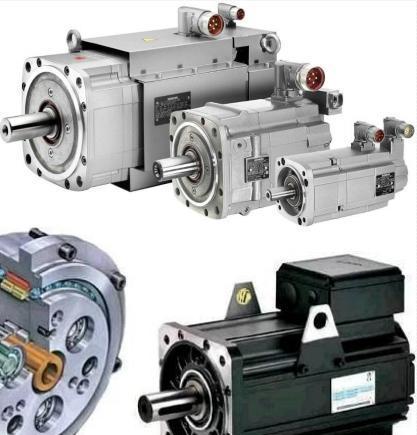

电机驱动方式

驱动电机主要要求:快速性,控制特性的连续性和直线性,能接受严苛运行环境,起动转动矩惯量大,加强调速范围宽,体积小,质量小,轴向尺寸短。

目前,由于高起动转矩、大转矩、低惯量的交、直流伺服电动机在工业机器人中得到广泛应用,一般负载1000N(相当100kgf)以下的工业机器人大多采用电伺服驱动系统。所采用的关节驱动电动机主要是AC伺服电动机,步进电动机和DC伺服电动机。其中,交流伺服电动机、直流伺服电动机、直接驱动电动机(DD)均采用位置闭环控制,一般应用于高精度、高速度的机器人驱动系统中。步进电动机驱动系统多适用于对精度、速度要求不高的小型简易机器人开环系统中。交流伺服电动机由于采用电子换向,无换向火花,在易燃易爆环境中得到了广泛的使用。机器人关节驱动电动机的功率范围一般为0.1~10kW。工业机器人驱动系统中所采用的电动机,大致可细分为以下几种:

(1)交流伺服电动机:包括同步型交流伺服电动机及反应式步进电动机等。

(2)直流伺服电动机:包括小惯量永磁直流伺服电动机、印制绕组直流伺服电动机、大惯量永磁直流伺服电动机、空心杯电枢直流伺服电动机。

(3)步进电动机:包括永磁感应步进电动机。

伺服电机

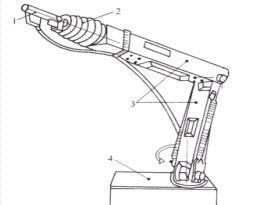

机械结构系统

机械结构系统由机身、手臂、手腕、末端执行器四大件组成,有的机器人还有行走机构。大多数工业机器人有3~6个运动自由度。

1-手部,2-手腕,3,臂部,4-机身

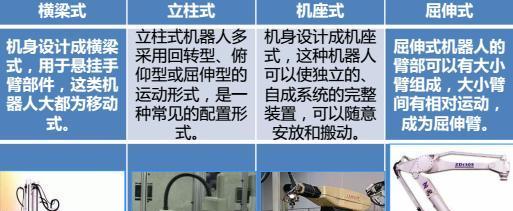

手臂的四种结构

手部法兰

仿人机械手

机器人环境交互系统

机器人-环境交互系统实现工业机器人与外部环境中的设备相互联系和协调的系统。机器人与外部设备集成为一个功能单元,如加工制造单元、焊接单元、装配单元等。也可以是多台机器人、多台机床或设备、多个零件储存装置等集成为一个去执行复杂任务的功能单元。

感受系统

感受系统由内部传感器和外部传感器组成,其作用是获取机器人内部和外部环境信息,并把这些信息反馈给控制系统。内部传感器用于检测各个关节的位置、速度等变量,为闭环伺服控制系统提供反馈信息。外部传感器用于检测机器人与周围环境之间的一些状态变量,如距离、接近程度和接触情况等,用于引导机器人,便于其识别物体并做出相应处理。

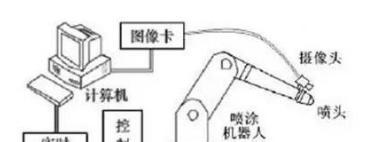

工业机器人的视觉定位系统,基本构成有机器人本体、交流伺服驱动装置、运动控制器、PC机和工业数字摄像头。工业机器人的“五官”系统,包括了触觉(力与力矩传感器)、视觉(视频)、听觉(语音)、工业PDA(RFID读写器)等,向工业机器人发送信息,构成信息反馈控制系统。

工业机器人视觉定位系统

人机交互系统

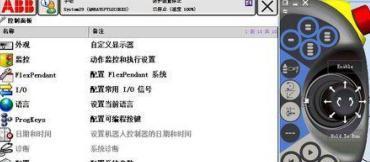

人机交互系统是人与机器人进行联系和参与机器人控制的装置,分别是指令给定装置和信息显示装置,就像我们打游戏需要游戏机操作手柄一样。一般为工业机器人的自带示教单元和上位机软件。

控制系统

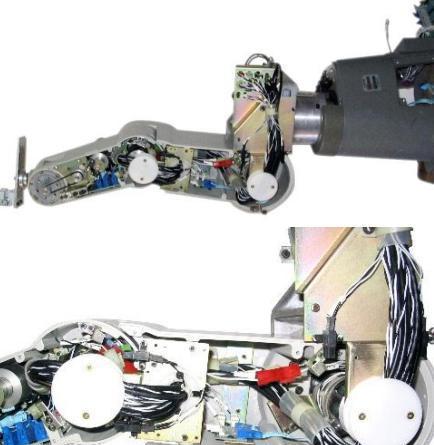

控制系统是按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。信号传输线路大多数都在机械手内部。控制系统的任务是根据机器人的作业指令程序以及从传感器反馈回来的信号,支配机器人的执行机构去完成规定的运动和功能。如果机器人不具备信息反馈特征,则为开环控制系统;具备信息反馈特征,则为闭环控制系统。

工业机器人内部结构

关键词: 工业机器人